Eficiencia energética en la producción de alimentos

La industria alimentaria se encuentra bajo una enorme presión: el aumento de los precios de la energía y el endurecimiento de las normativas chocan con la necesidad de garantizar la calidad, la disponibilidad y la rentabilidad en todo momento. Además, los retos específicos del sector, como los procesos de producción que consumen mucha energía, las cadenas de frío sensibles y las estrictas normas de higiene, añaden aún más presión a las operaciones diarias.

Retos en el día a día de la producción

Ya sean lecherías, panaderías o embotelladoras de bebidas, todas las empresas se enfrentan a retos similares:

Requisitos normativos cada vez más estrictos

por ejemplo, los establecidos por la EnEfG (Ley alemana de eficiencia energética) y la norma ISO 50001, que exigen medidas de ahorro concretas y una documentación transparente.

Alto consumo energético de procesos individuales

a menudo sin una asignación precisa del consumo.

Los picos de carga y la potencia reactiva

aumentan innecesariamente los costes de electricidad.

Falta de transparencia

ya que las ineficiencias en las operaciones diarias suelen pasar desapercibidas.

Las pérdidas de producción

debidas a fallos en el suministro eléctrico generan altos costes.

Falta de integración

debido a la falta de interconexión entre los datos energéticos y los datos de producción.

Impacto de una parada de producción en una fábrica de cerveza

Pérdidas de hasta 2,5 millones de euros al día.

Una parada durante un turno completo de 8 horas supone una pérdida de bebidas de entre 10 000 y 200 000 litros y una pérdida económica de hasta 2,5 millones de euros al día.

Ejemplo de cálculo

Los costes directos por hora en caso de parada de la producción se desglosan de la siguiente manera:

- Mercancía no producida: 20 000-100 000 €

- Personal: 500-1000 €

- Energía: 5000-9000 €

Total: 25 500-110 000 €

A esto hay que añadir los costes indirectos, como las penalizaciones contractuales por retrasos en las entregas, la pérdida de imagen, las jornadas adicionales, la pérdida de calidad por un proceso de fermentación defectuoso o la interrupción de la cadena de frío.

Conclusión

Una parada durante un turno completo de 8 horas supone una pérdida de bebidas de entre diez mil y doscientos mil litros, lo que se traduce en una pérdida económica de hasta 2,5 millones de euros al día.

Esto demuestra que la implementación de un sistema integral de monitorización energética se amortiza rápidamente y contribuye de manera decisiva a la disponibilidad y la rentabilidad.

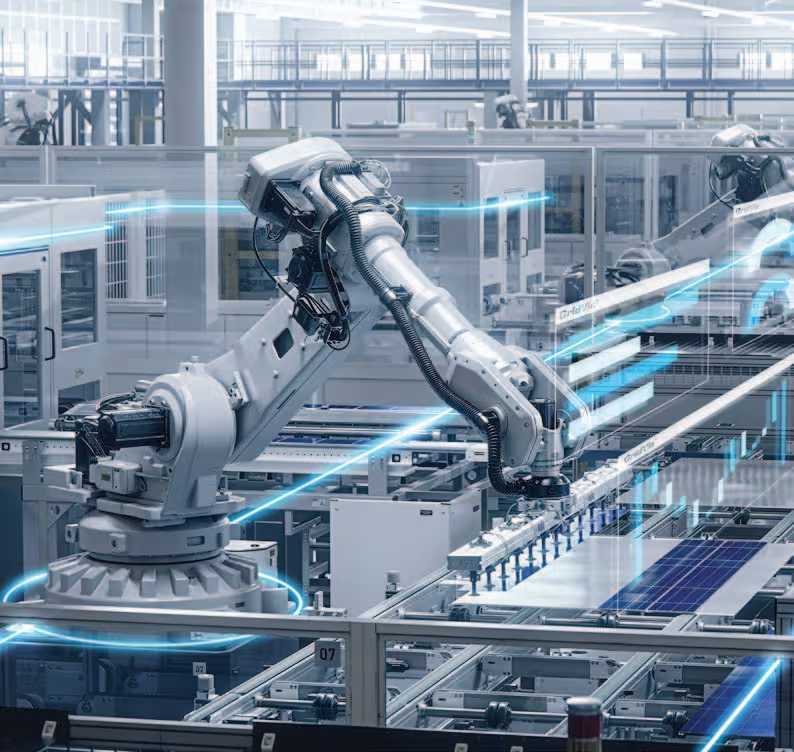

Con un sistema para alcanzar el objetivo: la monitorización energética y la disponibilidad como factores clave

Producción de alta disponibilidad

Cualquier interrupción en el proceso de producción supone una parada, riesgos para la calidad y altos costes. La supervisión continua de la calidad de la red y del estado de las instalaciones garantiza:

- Detección temprana de fallos en el área de producción antes de que provoquen averías.

- Producción fiable gracias a un suministro energético estable y una gestión energética previsora.

- Procesos optimizados Evitar averías, aumentar la eficiencia y reducir costes.

- Máxima calidad de los productos gracias a procesos sin fa

Gestión inteligente de la energía

Un sistema de gestión energética integral sienta las bases para tomar decisiones basadas en hechos:

- Medición a nivel de máquina Identificación de consumidores ineficientes.

- Gestión de la carga en tiempo real Prevención activa de picos de carga.

- Conexión de datos energéticos y de producción para una optimización real de los procesos.

- Informes y alarmas para auditorías, certificaciones y tiempos de reacción rápidos.

Más seguridad. Menos pérdida de energía. Control total: SOLUCIONES con tecnología de medición Janitza.

Las soluciones de Janitza ayudan a los productores de alimentos a implementar una gestión energética sostenible y económica, desde el primer punto de medición hasta la supervisión integral. Los sistemas existentes también se pueden ampliar fácilmente e integrar en la estructura informática.

Escalabilidad de la tecnología de medición

para líneas individuales o plantas completas.

Preparación y archivo de datos conforme a las normas

Comparación del consumo energético

de diferentes sucursales o centros de producción.

Transparencia en el consumo energético

para poder detectar picos inusuales, por ejemplo, antes de días festivos o fines de semana (por ejemplo, en panaderías) y tomar las medidas oportunas.

La reducción documentada del consumo

permite acceder a proyectos subvencionables. En este caso, deben consultarse las posibilidades de financiación específicas de cada país y región.

Por qué la eficiencia energética en la industria alimentaria sale doblemente rentable

Además de la reducción de los costes energéticos, las empresas se benefician de:

- Mayor disponibilidad de las instalaciones gracias al análisis temprano de averías

- Reducción de las emisiones de CO₂ para cumplir los criterios ESG

- Ventajas competitivas gracias a una producción sostenible y económica

- Acceso a subvenciones en caso de aumento documentado de la eficiencia

- Seguridad de futuro ante el aumento de los precios de la electricidad y los cuellos de botella en el suministro

- Un EnMS según la norma ISO 50001 es una herramienta indispensable para permitir a su empresa gestionar de forma eficiente recursos valiosos, pero también para garantizar ventajas fiscales.

Producto adecuado

Recibir ahora un asesoramiento personalizado

Su solicitud es muy importante para nosotros y le garantizamos una tramitación rápida y profesional.

Más información

Solicite un asesoramiento

¿Necesita apoyo? ¡Le asesoraremos gustosamente!